Tablet Tooling – How To Get The Biggest Punch

随着新产品冲击压片机行业,片剂制造商与模具供应商一起不断创新压片技术。本文将讨论压片机行业如何运用技术测量模具的最大冲压力。

压片模具使用得最多的是制药和食品行业。也就是说,其他行业也会用到压片模具,比如糖果、化学和能源行业。对于模具,每一行业都有自己的一套准则及规范。为满足这些要求,许多行业用技术辅助工具尤其是计算机取代传统标准。比如,运用计算机测量不同压片配置的最大压力值。

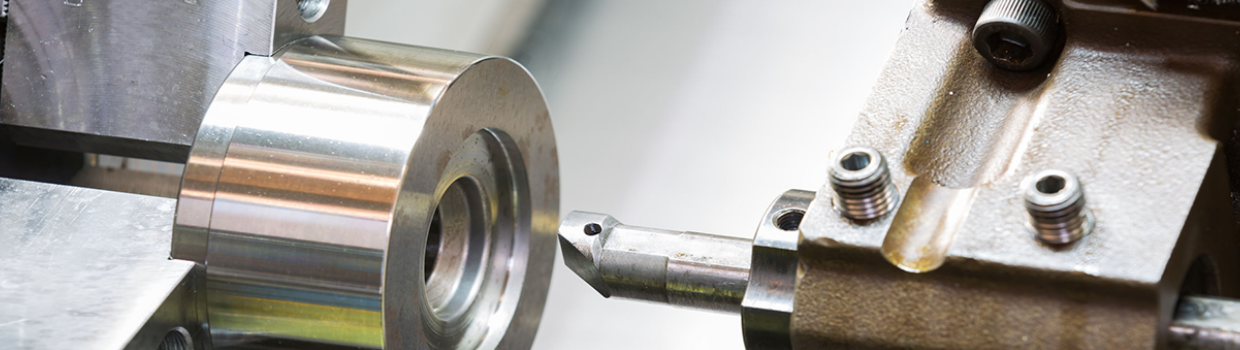

制造优质的冲模,钢材的选择至关重要。由于每个行业生产的产品不一样,选择正确的钢材才能达到预期的压片效果。例如,美国钢铁协会(AISI)设定了模具钢材标准。AISI S7由于具有出色的抗冲击能力,而且还具有良好的抗分裂能力,是制作模具的理想材料。S7钢材还可以承受很高的冲压力。

除了S7钢材以外,还有一些种类的钢材也具有优秀的耐磨性,它们碳化物含量高,因此硬度更高。这类钢材包括:DC-53、AISI D2和K340。对于腐蚀性或粘性配方,AISI 440C和M340更加适合,因为这两种钢材铬含量高。根据洛氏硬度原理——材料硬度越高, 冲击韧性越低,耐磨性越高。而一些PM级钢既耐磨又具有很高的冲击韧性,这是由于其独特的化学成分以及制造工艺造成的。信誉良好的供应商会为模具制造商提供多种选择,帮助他们选择合适的钢材,不仅可以满足模具要求,还能使模具使用寿命更长。

强度

无论模具钢的等级是什么,也无论模具具体用来生产什么东西,在计算冲头最大冲压力时,应考虑几个因素。这非常重要。除拉伸强度外,还应考虑屈服强度、抗压强度和冲击韧性。为确定这些属性,应检查钢材的成分及其硬度。冲压强度涉及钢在冲压时抗击变形的阻力水平。而拉伸强度是指钢材应对拉伸力的能力。

屈服强度是另一个指标,指的是钢材在变形发生之前可以处理的最大应力。在某些情况下,还要考虑冲击韧性,从而测量材料在冲压期间可承受的最大能量。由于不同的钢材适合处理不同的材料或产品,最大的冲压力也会有所不同。

订阅我们的最新资讯

浓度

在冲压阶段,法向力作用于冲杯表面。这股力将产生应力,该应力随着片剂的几何轮廓和冲杯面积而变化。基础应力与冲压力及受力表面有关。为计算最大允许压缩力,需将最大应力与材料的屈服强度进行比较。除了面积和力度之外,还应该考虑应力集中程度。

应力集中实际上由于冲头几何轮廓的急剧变化而产生局部的高应力。例如二等分线凸起与冲杯边缘交汇的地方。与生产普通片剂的模具相比,应力集中程度高的冲头冲压力较低。

冲头表面也是确定最大允许冲压力应考虑的另一个关键因素。刃边是冲头边缘的平面,与冲头弧面相接。虽然刃边面积很小,但对于冲头能承受多大的力,刃边起着至关重要的作用。总体而言,刃边越宽,允许最大冲压力越高。在某些情况下,可以增宽刃边以提高最大冲压力。值得注意的是,当模具磨损时,刃边也会被磨损变小。这就是为什么新的冲头可以承受更大的力。因为与已经多次使用的相同型号的模具相比,新冲头的刃边尚未磨损。因此,恰当的维护非常重要,不仅可以确保产品的质量,还有助于保持模具最优状态。

预测模型

为了更好地了解不同模具的效果,模具供应商使用有限元分析(FEA)进行模拟。这种分析工具将力度、负荷等元素纳入一个特定模型中,考察结果。所得结果将显示压力、位移、应变及其他元素,并用于研究模具的安全使用范围。利用模拟所得的结果,公司将能够分析各种几何形状的冲模的参数,并计算应力集中的位置,使用这些数据来开发更好的模具。

FEA通过识别大量模型中的关键元素并将其分解为简单的模式。首先,将模型分解为多个元素。这些元素组成网格。完成以后,定义的每个元素的属性,然后将数据导入模型进行分析。

模型模拟真实的场景,测试出真实的反应水平。最后,该模型将进行另一项测试,很可能失败的测试。一旦测试开始,FEA软件就会收集元素的数据和结果。然后生成详细的受力分析表,精确计算某一单元所能承受的最大冲压力以及可能发生的故障。

对于金属等延性材料,公认的失效准则是“等效拉伸应力”,也称为“冯·米塞斯应力准则”。运用3D网格为弹性可变形体建模,将形成一个复杂的3D应力网格。

冯·米塞斯应力准则也可以使用屈服准则来表示,即使3个主应力中没有一个超过屈服强度,仍然可以通过组合几个应力来达到屈服。这一标准非常有效,特别是当有限元分析FEA利用网格模型时,它会收紧许多自由度。冯·米塞斯应力准则将所有应力组合成一个相等的张量值。张量值可以用来与材料屈服强度进行比较。

积累、安全和弯冲提示

值得注意的是,供应商提供的参数列表中的最大压缩力也会导致工具疲劳。在生产过程中,当压片工具重复循环工作,导致残余应力积累时,就会发生疲劳。这种现象也称为“疲劳应力”。它会影响冲模的寿命。实际上,由于磨损以及残余应力的累积,冲头能够承受的最大力随着时间的推移而减小,这是很正常的现象。这意味着,随着冲模不断重复使用,将不能达到它的最大压力值。冲模第一次压片的压力

与之后批次的压力也不同。因此,片剂制造商必须与模具供应商讨论,以确定他们的设备是否针对高循环负载进行了优化。

随着冲模重复使用,残余应力逐渐累积。片剂制造商应考虑这一点。

片剂制造商还最后还要考虑的一个因素是冲头弯曲。对于需要4毫米或更小冲头的片剂制造商而言,弯冲是一个影响重要的问题。当冲头很小时,弯冲是比冲头杯型更需要考虑的事情。

在考虑所有这些因素时,理想的压缩力可以通过计算应力、施加力来确定,并与安全系数(FOS)进行比较。安全系数(FOS)是容许应力与材料屈服强度的比值。

因此,安全系数(FOS)为2意味着施加的力在材料中产生的应力是材料屈服强度的二分之一½。安全系数(FOS)取决于行业及应用,因为可能因行业而异。压片行业尤其如此。模具供应商使用不同的压缩力。这是由于供应商认为这种安全系数是可以接受的。