Tabletten Werkzeuge – Wie Werden Sie Geprüft Und Vermessen

Für Tablettenhersteller ist es zeitaufwendig und teuer, ihre Werkzeugausrüstung zu überprüfen. Jedoch hat der technische Fortschritt die Überprüfung einfacher gemacht. Hier erörtern wir ein paar der wichtigsten technologischen Entwicklungen, die eine einfachere und günstigere Prozesskontrolle ermöglichen.

Bei der Kontrolle von Tablettier-Werkzeugausrüstung stehen die Hersteller vor verschiedenen Herausforderungen. Die Durchführung kann zeitaufwendig und teuer sein. Daher beschränken manche Hersteller die Zahl der Kontrollen oder lassen sie ganz weg. Dies ist ein Problem, welches gelöst werden muss, da die Qualität der Ausrüstung einen direkten Einfluss auf die Qualität der Tabletten hat. Selbst, wenn die Ausrüstung reibungslos läuft, unterliegen die Maschinen Abnutzung und Verschleiß, wodurch die Qualität der Tabletten beeinträchtigt wird. Die einzige Möglichkeit, die Qualität der Tabletten sicherzustellen, ist, die eingesetzten Werkzeuge regelmäßig auf Abnutzung und Defekte zu überprüfen.

Ein weiterer wichtiger Punkt ist die Aufbewahrung der Kontrollprotokolle. In manchen Unternehmen werden die Daten aufgezeichnet, abgeheftet und nie wieder angeschaut. Neue Technologien helfen den Unternehmen jedoch dabei, die Daten effizient am Computer zu erfassen. Damit wird der Datenerfassungsprozess einfacher und die Aufzeichnungen sind leichter zugänglich.

Kontrolle der Werkzeuge

Ein weitverbreitetes Missverständnis unter Tablettenherstellern ist die Annahme, die Ausrüstung auf die gleiche Weise kontrollieren zu müssen, wie die Werkzeughersteller es tun. Ein Werkzeughersteller muss alle Spezifikationen der Ausrüstung überprüfen, um sicherzustellen, dass sie den Branchenstandards entsprechen. Bei dem Tablettenhersteller ist dies nicht nötig. Er muss sich nur um ein paar wesentliche Teile kümmern. Dies sind in der Regel die Arbeitslänge des Stempels und die Bechertiefe. Es hat nur wenig Sinn, andere Bereiche, wie den Kolbendurchmesser, die Gesamtlänge und die Stempelspitzenabmessungen, zu kontrollieren, da sie sich entweder nicht ändern oder nicht genau messbar sind.

Registriere dich für unseren Newsletter

Die Arbeitslänge des Stempels messen

Die Arbeitslänge eines neuen Stempels unterscheidet sich von den Maßen eines gebrauchten Stempels. Die Arbeitslängentoleranz für den Stempel gilt nur, wenn er mit anderen Werkzeugen der Ausrüstung eingesetzt wird. Die Arbeitslänge wird auf einer Kurve abgetragen. Wenn ein neuer Stempel mit einer Arbeitslänge von 5,230 Zoll und einer Toleranz von 0,002 Zoll entworfen wurde, dann hat jeder Stempel eine Arbeitslänge zwischen 5,299 und 5,231 Zoll. Abgenutzte Teile können weniger als 5,229 Zoll haben und immer noch in der 0,002 Zoll-Toleranz liegen. Der wichtigste Bereich ist die Gesamtspanne von 0,002 Zoll, die eine Arbeitslängentoleranz von +/- 0,001 Zoll hat.

Die Werkzeugausrüstung könnte eine Arbeitslänge von 5,228, 5,227 oder 5,226 Zoll haben. Diese Werte liegen alle unterhalb der unteren Grenze von 5,229 Zoll für ein neues Werkzeug. Die Maße sind jedoch innerhalb der 0,002-Zoll-Grenze. Die manuelle Berechnung der Arbeitslänge und der Toleranz kann zeitaufwendig und schwierig sein. Mit einem Computer kann dieser Prozess schneller und genauer durchgeführt werden. Es ist nicht empfehlenswert, den ersten Stempel als Basis für die Messung zu nehmen, da die Bedingungen des ersten Stempels nicht determiniert sind und sich von Stempel zu Stempel unterscheiden können. Es wäre Zeitverschwendung, wenn Sie später herausfinden, dass der erste Stempel nicht mit den anderen Stempeln vergleichbar ist.

Auch die Dateneingabe kann problematisch sein. Eine Möglichkeit, diese Probleme zu überwinden, ist, die Informationen direkt in einer Datenbank des Computers zu erfassen. Am häufigsten wird dies über einen USB-Anschluss gelöst, der durch ein Fußpedal oder einen Knopf aktiviert wird. Auf diese Weise können die Daten direkt auf dem Rechner gespeichert und die Datenübertragung leicht gestoppt werden (durch das Fußpedal). Dies eliminiert das Risiko von Tippfehlern, die bei der Auswertung problematisch sein könnten. Manche Systeme können zudem mit anderer Software kommunizieren und sich synchronisieren. Damit wird es einfacher, die Daten zu erfassen; auch ohne Fußpedal oder Knopf.

Die elektronische Speicherung der Daten macht eine spätere Auswertung leichter. Ergebnisse mit unterschiedlicher Toleranz können angeschaut und mit anderen Berichten verglichen werden. Damit lassen sich Inkonsistenzen schneller aufspüren. Dieser automatische Ansatz erleichtert die Auswertung im Vergleich zu einer manuellen Begutachtung. Informationen wie Durchschnitt, Minimum, Maximum und Schwankungsbreite können ebenfalls berechnet werden. Das automatische System kann zudem Berichte aus verschiedenen Kontrollen miteinander vergleichen.

Das automatische System kann auch beim Abgleich der Werkzeuge eingesetzt werden. Hier können bereits gesammelte Daten genutzt werden, um Berichte zu erstellen, die bei einer manuellen Kontrolle nur schwer zu generieren sind. Die Paarung der Stempel ist wichtig, da sie den Tablettenherstellern eine Verringerung der Abweichung in der Dicke und Härte der Tabletten ermöglicht. Die Paarung wird erreicht, indem die oberen und unteren Stempel entsprechend der längsten und kürzesten Sequenz sortiert werden. Wenn die bisherigen Daten bereits elektronisch gespeichert sind, dann kann das Ergebnis innerhalb von Sekunden vorliegen. Den Prozess manuell durchzuführen, dauert viel länger und es kann sein, dass keine Einheitlichkeit erlangt wird.

Die Möglichkeit, das Inventar der gesamten Werkzeugausrüstung eines Unternehmens zu erfassen, ist ein weiterer Vorteil der Technologie. Die Daten können einfach zwischen Werkzeugherstellern und Tablettenherstellern ausgetauscht werden, ohne dass eine manuelle Datenverarbeitung nötig ist. Die Datenbank enthält bereits die Informationen über jedes Werkzeug sowie die Kontrolldaten. Diese Methode macht es auch überflüssig, bereits bestehende Daten erneut einzugeben.

Lasertechnologie

Dank der Lasertechnologie wird eine Kontrolle ohne jedes Eingreifen durch den Kontrolleur möglich. Lasergeräte können zu geringen Kosten integriert werden und ermöglichen eine kontaktfreie Kontrolle. So kann die Kontrolle ohne direkte Berührung mit der Werkzeugausrüstung durchgeführt werden. Dies ist sinnvoll, da manche Werkzeuge empfindliche Spitzen besitzen und schnell zerkratzt oder beschädigt werden könnten. Der Laser kann die Bechertiefe messen, ohne die Spitze des Werkzeugs zu beschädigen. Ein einfacher Knopfdruck aktiviert den Laser und der gemessene Wert wird sofort gespeichert. Manche Laser werden elektronisch betrieben. Dies kann die Betriebskosten reduzieren und den Bedarf an notwendigem Material (z. B. Druckluft) verringern.

Unkonventionelle Arten, Werkzeuge zu überwachen

Es gibt auch alternative Methoden, die Abnutzung der Werkzeuge zu überwachen, ohne das Werkzeug selbst zu kontrollieren. Eine Möglichkeit ist, die Zahl der damit gepressten Tabletten zu erfassen und historische Daten zum Vergleich heranzuziehen. Wenn die historischen Daten beispielsweise aussagen, dass mit dem Werkzeug durchschnittlich 1 Million Tabletten hergestellt werden können, und das Werkzeug gegenwärtig 800.000 Tabletten produziert hat, dann kann die Abnutzung mit 80 % angegeben werden.

Eine Datenbank, die die Möglichkeiten bietet, die Werkzeugdaten zu speichern und sie mit dem gesamten erwarteten Output vergleicht, macht die Überwachung der Abnutzung der Werkzeuge noch einfacher. Mit dieser Information kann der Hersteller entscheiden, welche Werkzeuge ersetzt werden müssen, und welche Werkzeuge auf Vorrat vorhanden sein sollten. Die korrekte Vorhersage hilft Tablettenherstellern, mit den Werkzeuganbietern rechtzeitig Kontakt aufzunehmen und die erforderliche Ausrüstung zu bestellen.

Andere Informationen, die durch die Werkzeugkontrolle gewonnen wurden, können ebenfalls hilfreich sein. Die Daten in Form von Grafiken darzustellen macht es beispielsweise leichter, die Spezifikationen des Werkzeugs zu erfassen und aktuell zu halten. Zudem unterstützt dies das Erkennen von Änderungen im Wartungsprozess.

Kontrolle von Werkzeugen mit mehreren Spitzen

Werkzeuge mit mehreren Spitzen sind recht neu auf dem Markt und bringen daher neue Herausforderungen mit. Dies gilt besonders für die Wartungsrichtlinien. Da das Werkzeug mehrere Spitzen, Stempel, Arbeitslängen und Gesamtlängen hat, muss die eingesetzte Software die Daten den einzelnen Spitzen richtig zuordnen. Die ideale Methode der Zuordnung von Mehrspitzen-Ausrüstung ist das Messen der Arbeitslängen jeder Spitze und die anschließende Ermittlung der Durchschnittswerte der Baugruppe. Der Durchschnitt der oberen Arbeitslänge kann dann der entsprechenden durchschnittlichen Länge des unteren Stempels zugeordnet werden. Es ist möglich, jede Spitze einer Anderen individuell zuzuordnen, aber dies wäre deutlich zeitaufwendiger.

Digitaltechnologie

Dank der Digitaltechnologie kann der Tablettenhersteller während des Kontrollvorgangs Bilder von der Ausrüstung machen. Diese Bilder können in die Datenbank hochgeladen und für weitere Auswertungen verwendet werden. Sie können zudem mit bestehenden Datensätzen verknüpft werden. Es ist sogar möglich, sie per E-Mail zu versenden, beispielsweise zur Überprüfung an den Hersteller. Dieser Prozess ermöglicht es anderen Personen, die vom Kontrolleur gesammelten Informationen einzusehen und zu prüfen.

Kontrolle der Matrizen

Bisher gibt es keine kostengünstige Möglichkeit, die Matrizen zu kontrollieren. Während der Kontrolle liegt der Fokus hauptsächlich auf den Verschleißpunkten der Matrize. Diese sind der innere Durchmesser und die Stempelbohrung. Den inneren Durchmesser einer kreisförmigen Form zu bestimmen, ist leicht. Bei nicht-kreisförmigen Flächen ist dies allerdings schwieriger. Einen länglichen Stempel auszumessen erfordert, dass die kurzen und langen Achsen bestimmt werden. Die Mittellinie der kurzen und langen Achsen exakt zu ermitteln, ist jedoch herausfordernd und kann zu ungenauen Messergebnissen führen.

Ein weiterer Verschleißpunkt ist die Fläche in der Matrize, wo die Kompression stattfindet. Dies wird auch als Verschleißring bezeichnet. Probleme in diesem Bereich bedeuten, dass das Teil nicht mehr nutzbar ist. Eine Methode, die von Kontrolleuren angewendet wird, nennt sich Sichtprüfung. Jeder sichtbare Ring bedeutet eine dimensionale Abnutzung. Ein empfindliches Messgerät könnte bei der Bestimmung der Funktionsfähigkeit helfen. Zudem könnte der Verschleißring vermessen werden. Die Effizienz dieser Methode hängt jedoch von der Tiefe und Beschaffenheit des Matrizenlochs ab. Man kann zudem eine Sichtprüfung durchführen und nach Sprüngen, Rissen, Abplatzungen, Verschleißringen und Abriebstellen suchen.

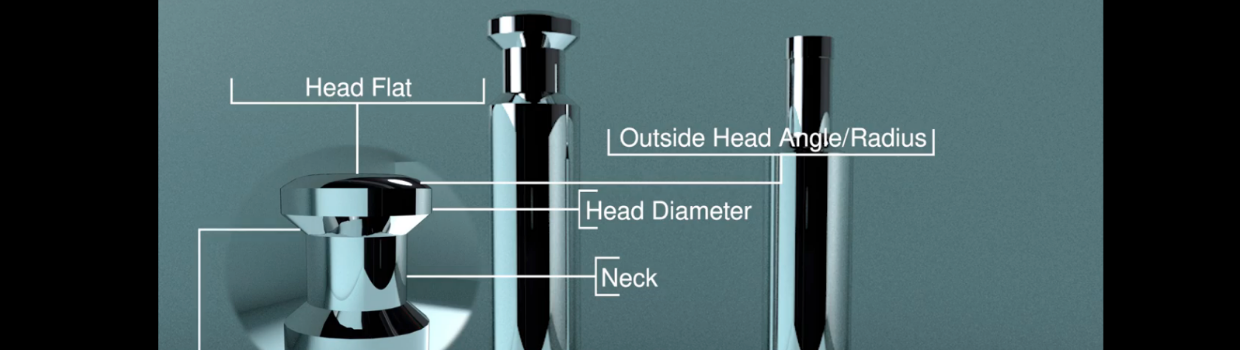

Wie misst man den Spitzendurchmesser?

Den Spitzendurchmesser eines verschlissenen Stempels zu messen, ist schwierig. Daher wird dies bei einer Prozesskontrolle normalerweise nicht gemacht. Da die Abnutzung nur an den Rändern des Stempels auftritt, ist normales Messwerkzeug, welches auf kontaktbasierten Messungen beruht, nicht geeignet. Die Spitze mit einem Mikrometer auszumessen, funktioniert nicht, da der Verschleiß üblicherweise nur schwer mit dem bloßen Auge zu sehen ist. Bei neuen Stempeln ist dies nicht der Fall, da sie nicht verschlissen sind. Der Durchmesser des Stempels ist eine andere Art der Messung, die von Werkzeugherstellern angewendet wird. Allerdings ist sie nicht für die Prozesskontrolle bei Tablettenherstellern geeignet. Es gibt jedoch digitale Messinstrumente und optische Komparatoren, um die Stempelspitze zu vermessen.

Sicherheitsfeatures

Um Verfälschungen der Daten zu vermeiden und die Datenbank zu schützen, ist es wichtig, Sicherheitsvorkehrungen zu treffen. Ein elektronisches Audit kann durchgeführt werden, um bestehende Daten zu speichern, bevor neue Daten und Informationen hinzugefügt oder alte Daten gelöscht werden. Der Vergleich mit früheren Daten kann helfen, Veränderungen in den Daten festzustellen.

Zusammenfassung

Veränderungen im Kontrollprozess sind lange überfällig und dank neuer Technologien ist die Werkzeugmaschinenbranche auf der Höhe der Zeit. Was einst ein kostenintensiver Prozess war, hat sich weiterentwickelt. Dank der gesammelten Daten kann die Qualität der Tabletten weiter erhöht werden. Eine Datenbank mit Werkzeuginformationen macht es leichter, Daten zu finden und vorherzusagen. Sie erlaubt den Anwendern auch, historische Analysen durchzuführen. Die Automation vieler Prozesse ermöglicht kontaktfreie Kontrollen, die das Risiko von Schäden an der empfindlichen Werkzeugausrüstung verringern. Der Einsatz von Technologie ermöglicht es Herstellern, qualitativ hochwertige Tabletten effizienter herzustellen.

Der Druck, den die Branche spürt, hilft dabei, Veränderungen voranzutreiben. Die Veränderungen bei den Methoden der Überwachung, Herstellung und Aufrechterhaltung einer hohen Qualität dienen als Beweis, dass die Branche die Notwendigkeit erkannt hat, effizienter zu arbeiten. Erfolg und Misserfolg hängen stark von dem Verständnis und Wissen der Beteiligten ab.

Obwohl es immer noch Probleme bei Pulvern gibt, helfen moderne Techniken bei der Bewältigung dieser Probleme. Das Verständnis der unterschiedlichen Dynamiken trägt zum Verständnis der Eigenschaften bei, die für den Prozess wichtig sind. Dieser Ansatz macht die Quantifizierung und Messung der Parameter effizienter. Obwohl diese Methode immer noch bis zu einem bestimmten Teil empirisch ist, ist sie manuellen Methoden oder reiner Erfahrung überlegen. Die gegenwärtige Technologie erlaubt das Testen verschiedener Methoden mit einem einzigen Instrument und bietet einfachen Zugang zu den Daten. Die Informationen eröffnen eine Welt der Datenverfügbarkeit und unterstützen den Prozess, Daten und Wissen zu transferieren. So können die Experten in der Branche die Komplexität des Prozesses untersuchen und dank neuer Ideen neue Produkte entwickeln.